地址:南京市鼓楼区建宁路61号中央金地广场3栋1505室 电话:025-85370228

预埋荷载箱法试桩的试验研究

发布时间:2017-08-29 21:54:47| 预埋荷载箱法试桩的试验研究 | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

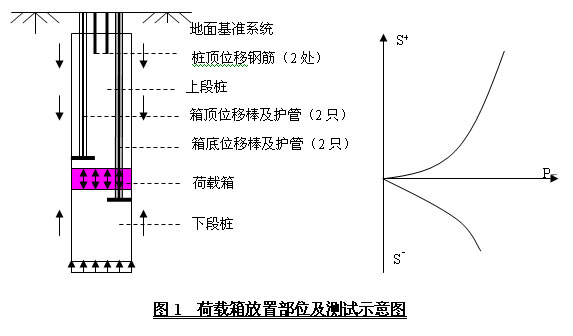

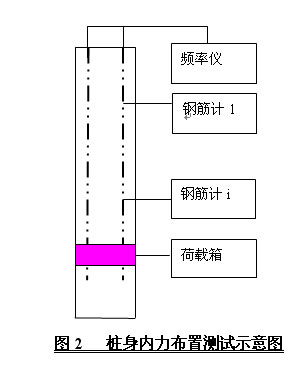

南京江宁住建工程设计审查中心 梅瑞 南京蓝天土木工程技术有限公司 吴江 王翠英 摘要:本文对预埋荷载箱法试桩进行了研究。介绍了预埋荷载箱法试桩检测的基本原理目的、基本特点、试验内容、试验方法,结合工程实例对试验结果进行分析探讨。 关键词:预埋荷载箱法 桩承载力 桩侧摩阻力 桩端阻力 后注浆工艺 Embedded Load Box Method Experimental Research On Text Piles Nanjing Jiangning Housing Construction Project Design Review Center Mei Rui Nanjing Blue Sky Civil Eegineering Technology Company Wu Ningjie Abstract This paper made a research into text piles of embedded load box method.The introduction basic principle,basic characteristics,text content and text method of embedded load box method.Analyze and investigate to the text results combined with the engineering example. Keywords embedded load box method,pile bearing capacity,pile side resistance,post grouting technology 一、引言 1. 随着我国经济建设的发展,桩基础被广泛地用于建筑、交通、水利、电力、港口、机场等各种建设领域构筑物基础中。由于成桩的复杂性及承载的不确定性,一般性、重要的工程用桩,必须通过试桩的方法,以确定桩的极限承载力,分别为设计和施工验收提供数据,前者为设计试桩承载力的基本试验,后者为工程桩承载力的验收检测。 2. 目前,测定基桩承载力的常用方法是:静载法、高应变动力测试法、静动试桩法(实际应用极少),而传统的静载荷试桩是迄今为止公认的确定单桩竖向抗压、抗拔、以及水平向承载力最直观、最可靠的方法。然而长期以来,单桩竖向抗压静载荷试验装置一直停留在压重平台反力装置、锚桩反力装置或压重平台和锚桩反力架联合装置之类的型式上,一方面,试验工作既费时、费力、费钱,而且对试验场地的要求将愈来愈苛刻,另一方面,随着高层建筑及大型桥梁建设项目增多,特别是超大吨位超长构筑物做静载试验很困难,以致于许多重要构筑物得不到准确地桩的承载力数据,桩基的潜力还未充分发挥。 3. 20世纪80年代,美国J.Osterbeng及国内的一些学者萌发了新的思路,研究成功了一种新的静载试桩法,1990年以后应用于工程实践,成功地应用于钻孔灌注桩、地下连续墙、大型预制沉井和钢管桩等,并且在试验装置、预埋及应用方法上实现了创新,在改善了桩的承载性能方面有了新的发展。 4. 此方法是在桩身或桩端位置预埋荷载箱,进行测定桩的承载力,故取名为预埋荷载箱法的试桩方法。 二、预埋荷载箱法检测桩承载力基本原理及目的 1. 预埋荷载箱法主要装置是液压式荷载箱,它根据不同桩型、截面尺寸以及桩的预估承载力极限值来特别制作的。首先在桩身钢筋笼安放时,就将荷载箱及附件,预埋在桩底或桩身某个位置中(埋设位置按地质资料估算),将荷载箱与该处钢筋笼焊接,然后,浇灌混凝土,将荷载箱中引出的液压管伸至地表能与油压表串联于油泵,等待桩身混凝土强度及桩周土体恢复及泥浆固化休止期完成后,试验开始。由地面上的液压油泵通过与预埋荷载箱相连通的管道,给荷载箱内腔分别加压,随着压力增加,箱盖与箱底被推开,产生向下向上的推力,同时,上下桩体产生压力,使上、下桩段同时向上、向下产生位移,从而调动桩侧摩阻力及端阻力,直至达到桩承载力的极限状态,荷载箱上部桩侧的摩阻力与下部桩侧摩阻力及桩端阻力互为反力来维持加载。 2. 加载中,荷载箱中压力值可用压力表测得,通过预先采取隔离措施埋置于荷载箱上、下桩段里的位移棒,测得每级压力下,荷载箱向上、向下位移值,同时,在每级施加荷载稳定时,通过预先埋置的桩身各处截面钢筋计,采用频率仪可测得计算出桩身内力的传递影响深度。这样根据荷载箱上、下截面同时受到荷载压力值P,桩身各处位置测得的位移值S,包括桩?截面处位移,可绘出若干组桩中施加力值P—位移S曲线,同样的,荷载压力下桩身各处截面处钢筋计产生的频率值F,可换算成桩身内力,绘制出桩身内力N—深度Z的分布图。

三、预埋荷载箱法试验的优点 预埋荷载箱法相对于传统的试桩法(堆载法和锚桩法),有以下优点: 1. 该法可替代实现规范要求的单桩抗压、抗拔承载力试验,深层土平板载荷试验、深层岩基载荷试验,也可作为岩土承载及特性研究的原位测试方法。 2. 可以充分检测挖掘单桩的承载潜力,探明桩端岩土的承载变形能力。 3. 检验桩可完全按照工程桩制作,桩定无须到达地面(有地下室情况),检验桩仍能作为工程桩使用,必要时,可利用预埋管对荷载箱桩身进行灌浆填充。 4. 可在不同桩身深度(双荷载箱或多荷载箱技术),或不同时间,在同一根桩上进行重复试验。 5. 不仅可对单桩的承载形态与特征进行测试,还可对群桩承载、变形进行测试。群桩的侧摩阻力与端阻力承载模式和发挥更为复杂。如:群桩的密桩布置、桩底下卧土非密实、软弱土的群桩沉降变形要进行试验验证。 6. 试验省时。用作试桩的桩成桩后,待主体稳定(一般20天左右),即可检测。 7. 试验省力。试验装置较简单,不占用场地,不需运入数百吨或数千吨物料,不需构筑笨重的反力架,检测简单,方便安全。 8. 试验费用省。尽管荷载箱为一次性投入器件,但与传统方法相比可省试验总费用的30%~60%,具体比例视桩与地质条件而定,吨位越大越明显。 9. 对试验场地要求不高。可以在水上试桩、坡地试桩、基坑底试桩、狭窄地试桩,以及斜桩、嵌岩桩、抗拔桩等,这些都是传统试桩法难以做到的。 四、预埋荷载箱法的试验方法 (一)开始测试的时间。 参照常规试桩的要求,在桩身混凝土达到设计强度前提下,成桩开始试桩时间:砂土不少于7天,黏性土不少于15天,对于饱和软黏土不少于25天。 (二)加卸载分级、稳定标准及加载方式采用参照常规试桩的要求。 1.根据试验规范要求,加载分级应按试桩预估极限承载力加载量的1/ 8~1/10进行,其中第一级加1倍的分级荷载,之后逐级累加,直至试桩破坏或达到试桩控制的最大加载值。 2.测读桩顶沉降量的时间。间隔为每级加载后,隔5、10、15、15、15分钟各记录一次,累计1小时后,每隔30分钟记录一次。 3.稳定标准。每级荷载作用下,桩身各处最大沉降量连续两次在每小时内小于0.1mm。 4.破坏条件。当上、下桩段中最大变形组到达下述情况即破坏。 (1)某级荷载下,最大变形大于前级等量荷载变形量的5倍,且总变形量大于40mm; (2)某级荷载的变形量大于前级等量荷载的变形增量的2倍,且24小时仍不稳定。 (3)加载曲线呈缓变形时,最大变形总量大于60~80mm;特殊条件下,可根据具体要求加载至变形总量大于100mm。 5.卸载观测的规定。每级卸载值为分级加载值得2倍,卸载后隔15分钟记录一次,记录二次后,隔半小时再记录一次,即可卸下一级荷载,全部卸载后,隔3小时再记录一次。 (三)极限承载力的确定。 1.根据变形随时间变化特性确定极限承载力。不同部门规范确定方法有所不同。如对桥涵基桩,可规定如下:陡变形Q-s、s-lg t曲线反弯取曲线发生明显陡变的起始点。对于缓变形Q-s、s-lgt曲线,上段桩极限侧阻力取对应于向上位移S+=40mm的荷载,下段桩极限承载力值取S -=40mm的荷载,当桩长大于40m时,宜考虑桩身弹性压缩量,对直径大于或等于800mm的桩,可取S=0.05D(D为桩端直径)的对应荷载。根据上述准则,可求得桩上、下段极限承载力实测值Qu+、Qu -。该法测试时,荷载箱上部桩身自重方向与桩侧阻力方向一致,故在判定桩侧阻力时应当扣除。 目前,对该法如何由测试值得出抗压桩承载力的方法也不相同。有些国家将上、下两段实测值相叠加而得出抗压极限承载力,这样偏于安全保守。有些国家将上段桩侧摩阻力乘以大于1的系数再与下段桩叠加而得抗压极限承载力。 我国则将向上、向下摩阻力根据土性划分。对于粘土层,向下摩阻力为0.6~0.8倍于向上摩阻力,对于砂土层,向下摩阻力为0.5~0.7倍向上摩阻力。因此,参考我国有关规范,桩抗压极限承载力Qu,取值为:

上段桩抗拔极限承载力Qu=Qu+ ?Gp 2. 根据位移随荷载变化特性确定极限承载力。 (1)对于陡降型P-s曲线取P-s曲线发生明显陡降的起始点对应荷载值。 (2)对于缓变型P-s曲线,极限承载力一般可取S=40~60mm对应的荷载值或对于大直径桩可取S=0.03~0.06D(D为桩端直径,大桩径取低值,小桩径取高值)所对应的荷载值 五、预埋荷载箱法在实际工程中应用 (一) 工程概况 南京蓝天土木工程技术有限公司受委托对郑州至西客运专线新渭南车站高桥后注浆的桩,采用该公司的预埋荷载箱专利,进行静载测试和桩身应力测试。 郑西客运专线,线路总长1.94公里,新渭南车站高架桥(属于郑西客运专线 部分)全部采用桩基础。通过对该地区工程地质情况勘探分析,选取了二根具有 代表性位置进行试桩。

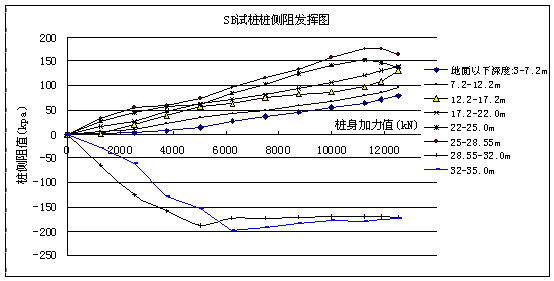

(二) 现场试验内容 1.对SA-1、SB-1采用预埋荷载箱法进行试桩,得出每根桩极限承载力值及各土层单桩极限桩侧摩阻力和桩端阻力值。 2.对试桩荷载-位移(Q-s)曲线、桩身截面内力-深度(N-Z)曲线变化分布图、桩侧摩阻-荷载(f-Q)曲线、桩端阻力-位移曲线进行形态和数据分析研究。 3.对常规桩和后注浆工艺桩进行试验,分析不同的施工工艺条件下,单桩竖向极限承载力、桩侧摩阻力、端阻力发挥的差异。 4.检测钻孔桩采用后注浆工艺的竖向承载力设计参数,后注浆施工工艺的实施效果,为该地区今后钻孔灌注桩的设计施工提供参考依据。 (三) 预埋荷载箱的箱位设置 本次试桩SA-1 SB-1的预埋荷载箱位置分别置于桩身混凝土中,试桩SA-1预埋荷载箱,上段桩钢筋及桩身混凝土中采用二次投放浇灌完成。试桩SB-1是一次性投放浇灌完成。试桩SA-1桩顶在地面处,SB-1桩顶在地面下3.0m处。桩身内力测试截面分别有9、7组,钢筋计布设位置分别有8、6组。具体参数见下表。

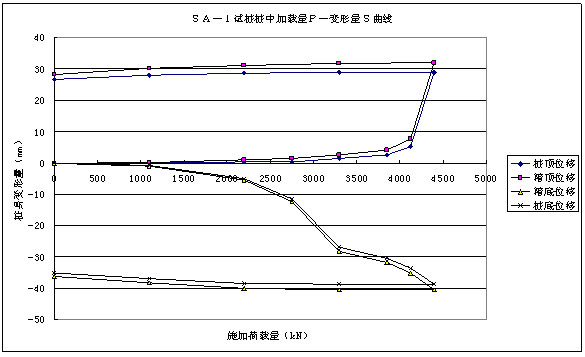

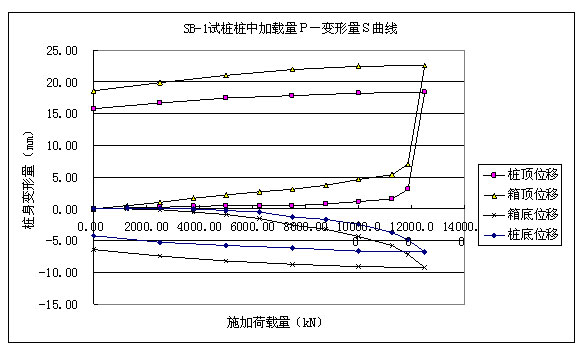

(四)试验依据 本次静载试验严格按照《铁路桥涵地基和基础设计规范》(TB10002.5-2005),《铁路桥涵施工规范》(TB10203-2002),<建筑桩基技术规范》(JGJ94-94),<建筑地基基础设计规范》(GB50007-2003),<建筑基桩检测技术规范》(JGJ106-2003),以及新渭南高架车站施工图设计等有关规定。 (五)试验结果分析 1.预埋箱法荷载-位移(P-s)曲线 预埋箱法实测桩身位移结果

预埋箱法实测承载力计算结果

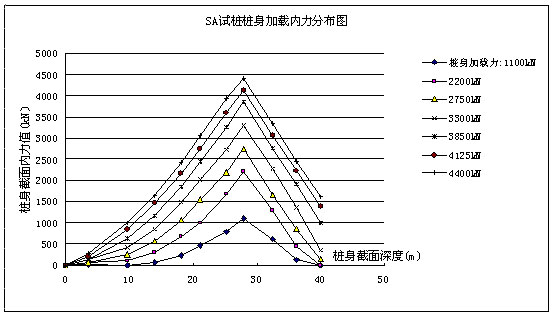

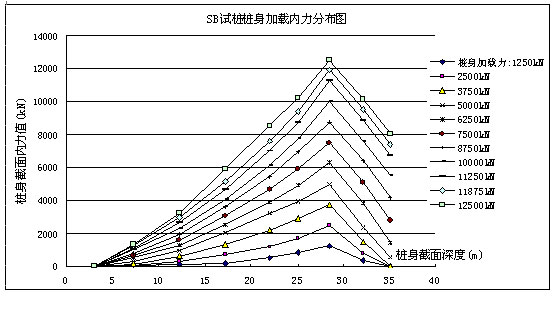

2.桩身轴力-深度(N-Z)分布图 在桩中预埋了钢筋应力计,埋设位置主要依据试桩区范围内地基土组成特点和试桩技术要求,进行竖向布置,钢筋应力计用来测试桩身各截面轴力及各土层桩侧摩阻力和端阻力。 从图中看出,轴力变化随土层不同而变化,土层物理性能差异对桩侧摩阻力生影响。荷载传递曲线斜率越小,桩段分担荷载越多,轴力衰减幅度就越大。桩身轴力在荷载箱处最大。

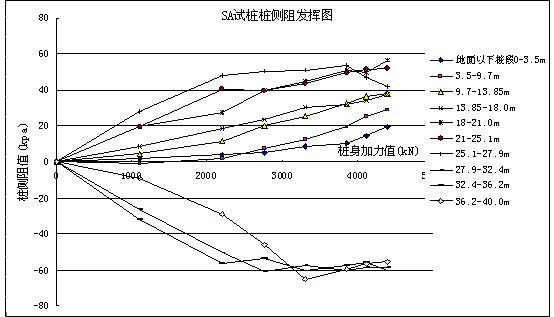

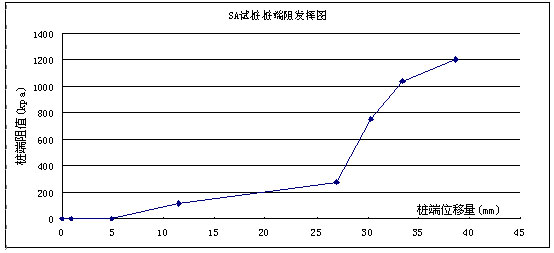

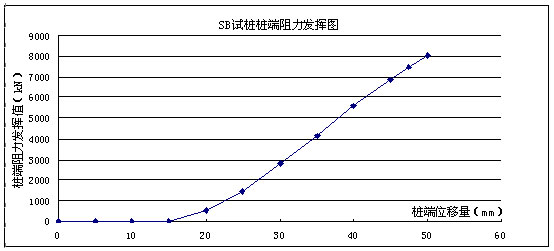

3.桩侧摩阻力桩端阻力试验结果分析

桩侧摩阻力随深度分布

从图中看出:(1)桩侧摩阻力的发挥与各层土的物理性质有关。(2)土层越深外力越大,侧压越大,摩阻力越大,在未达到极限状态,桩侧摩阻力随桩土相对位移急剧增加,以后桩侧摩阻力相对位移缓慢,最后趋于稳定。(3)荷载箱附近侧阻力发挥充分。(4)桩端阻力随桩端相对位移增大而增大,桩端阻力随桩端位移急剧增加,随后,斜率逐渐变小,桩端阻力随位移趋缓而增大,桩端阻力充分发挥。(5)二根试桩比较发现:桩侧阻比值达到约3倍左右,桩端阻发挥曲线也有明显不同,表现出后注浆工艺具有良好的受力机理,其内在差异及机理有待进一步研究。 六、预埋荷载箱法的局限性及关键性技术 1、不能用随机抽样进行试桩,但可做到:在与实际工程相同工艺、相同地层、相同设计条件下,更加充分地检测实际桩及下部桩段的承载工艺状态。 2、无法将荷载箱放在一个比较合适位置,但可做到:将荷载箱放置在桩身偏下的位置,尤其是嵌岩桩时可将预埋箱放在桩底或岩面附近,其目的是通过激发端阻甚至端阻先破坏而新增的潜力,使上段桩达到极限,而并非要上下段桩同步破坏达到极限。 3、在实际应用过程中,很难使桩侧阻力与桩端阻力同时达到极限状态,可分布分阶段达到极限,措施同上。 4、以桩身混凝土强度为主要控制因素的桩,其检测出混凝土强度和安全度不够,但桩身强度的理论和现实控制是较为成熟的,实际桩材强度的应用值是足够的。 5、采用预埋荷载箱法根据桩身受力变化特征,确定单桩承载力与桩实际工作时受力变形有较大差异。因而,按现在做法将测试结果直接作为桩承载力或经过转化后作为承载力,均有缺点。须按受力机理进一步研究。 关键性技术:预埋箱法的力值与变形转化的前提是基于下段桩机理可靠的条件下,将上段桩力值机理及桩身压缩量叠加其上而成(该种转化也是基于现有桩的承载计算及其机理而成的)。 七、小结 1.预埋荷载箱法是在已有的Osterbeng荷载箱技术基础上,经改进完善形成了现在预埋荷载箱的装置,并申请了专利。近几年,该专利用于多个科研试验及大型工程检验,试验设备运行稳定。 2.预埋荷载箱法作为一种桩的承载力新型测试技术与传统的静载试验对比,在经济和社会效益上,具有一定的优越性。 3.预埋荷载箱法的技术日趋成熟,越来越被广大建设行业者接受。

参考文献: 1、《建筑桩基检测技术规范》(JGJ106-2003) 2、(新渭南车站试桩承载力检测报告)南京蓝天土木工程技术有限公司 3、(新渭南车站试桩承载力设计图纸)中国中铁第一勘察设计院 4、《建筑工程质量检测技术手册》 |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||